10

2021

-

06

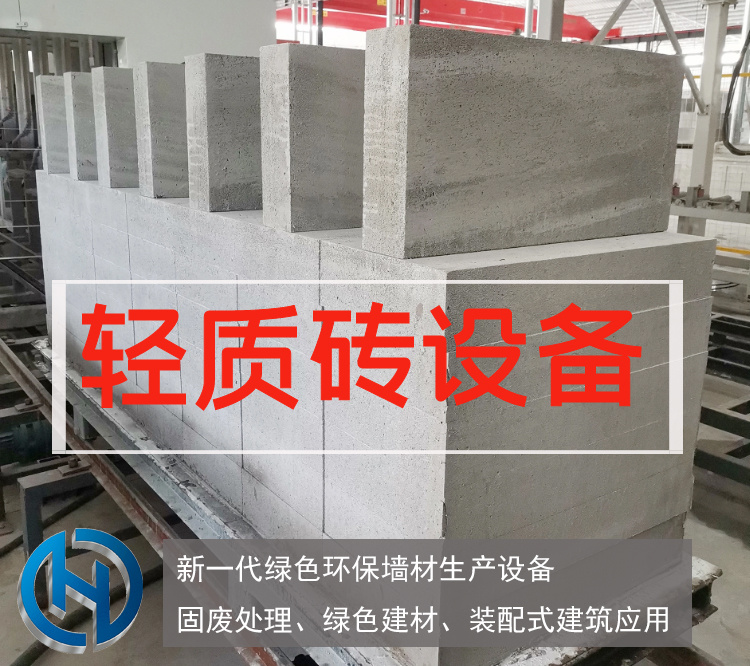

Производитель оборудования для воздушных кирпичей: Введение в использование системы отливки в линии производства воздушных кирпичей

Производители оборудования для аэрированных кирпичей: линия по производству аэрированных кирпичей делится на линию по производству блоков из летучей золы, линию по производству песчаных блоков, линию по производству автоклавных аэрированных блоков, аэрированные бетонные блоки и т.д. Формирование линии по производству аэрированных кирпичей не является единичным оборудованием. Производство и формование аэрированного кирпича состоит из четырех процессов. Первый - это дробление и измерение сырья из летучей золы, затем заливка и формование аэрированного блока, процесс резки и формования, а также процесс автоклавного формования.

Производители оборудования для газобетонных блоков:Линия по производству газобетонных блоковОна делится на линию по производству газобетонных блоков из летучей золы, линию по производству газобетонных блоков из песка, линию по производству автоклавного газобетона, газобетонные блоки и т.д. Формирование линии по производству газобетонных блоков не является единичным оборудованием. Производство и формование газобетонных блоков состоит из четырех процессов. Первый — это дробление и измерение сырья из летучей золы, затем заливка и формование газобетонного блока, процесс резки и формования, а также процесс автоклавного формования.

Производители оборудования для газобетонных блоков: далее описывается использование системы раздачи на линии по производству газобетонных блоков.

(1) Проверьте, находятся ли передающие части или механизм движения заливной тележки в хорошем состоянии и работают ли они гибко. Если обнаружены какие-либо проблемы, своевременно уведомите электрика и слесаря и помогите в обслуживании.

(2) Заливщики должны сначала проверить форму перед заливкой. Если обнаружено, что форма не плотно закрыта и работа не гибкая, необходимо своевременно уведомить команду по обслуживанию для ремонта. Если обнаружены примеси или деформация формы, ее нельзя продолжать использовать, в форме не должно быть примесей, деформации, можно проводить смазку, смазка должна быть в небольшом количестве, равномерной, без утечек.

(3) Проверьте, соответствуют ли условия процесса в комнате предварительного обслуживания (например, температура должна поддерживаться на уровне 50 ℃) требованиям. Если требования процесса не выполнены, своевременно отрегулируйте их.

(4) После получения инструкции о подготовке к выпуску раствора из ингредиентов, установите форму на место и позвоните, чтобы уведомить здание ингредиентов о выпуске и заливке.

(5) После завершения заливки залитая форма отправляется в комнату предварительного отверждения на 1-2 часа (в зависимости от начальной настройки).

(6) Наблюдайте за газом и формированием тела, своевременно сообщайте об этом рабочим по дозировке, чтобы своевременно корректировать формулу и связанные параметры процесса и вязкость раствора. В то же время записывайте номер боковой опалубки, уровень заливки, температуру раствора в форме, время заливки и т.д. И завершайте записи газомера заливки, каждая смена не менее 4 моделей, после работы в офис цеха.

Производители оборудования для газобетонных блоковВ общем, планировка процесса заливки на линии по производству газобетонных блоков проста, а вспомогательных сооружений немного. Необходимо только планировочное расположение, поддерживающие мобильные рельсы могут быть. Инвестиции экономичны, гибкая работа может быть несеквенционной.

Линия по производству аэраторов, производители оборудования для аэраторов